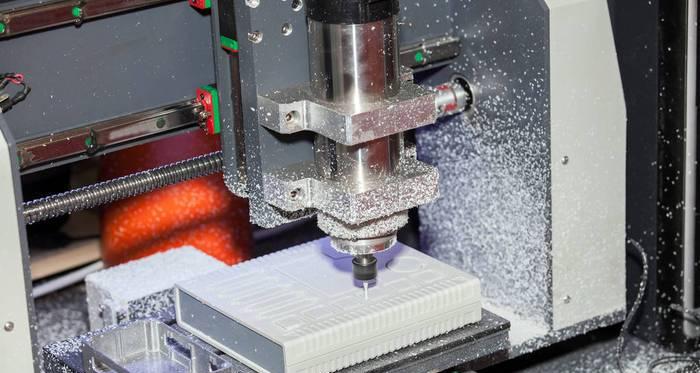

在现代工业生产中,散热器作为冷却系统的重要组成部分,其性能直接影响设备的运行效率和寿命。而铣削散热器作为其制造过程的关键步骤之一,对提高散热器的精度和效率尤为重要。在铣削散热器的过程中,有哪些技术要点需要掌握?又会遇到哪些常见问题呢?接下来,本文将深入探讨散热器铣削技术要点,并对铣削过程中可能遇到的问题进行解答。

散热器铣削技术要点

1.材料的选择与处理

铣削散热器首先要考虑到材料的选择。常用材料包括铝、铜以及特殊合金等。选择合适材料后,进行热处理和表面处理,以增强材料的机械性能和耐腐蚀性。

2.设备与刀具的选择

根据散热器的结构特点选择合适的铣床和刀具。对于复杂的散热器表面,需要使用五轴联动铣床;而刀具则应选择适合高速切削和良好散热的材料,如硬质合金刀具。

3.精确的定位与夹紧

在铣削前,确保散热器的定位准确无误,避免加工时产生误差。使用专用夹具固定散热器,保证其在加工过程中的稳定性。

4.合理的切削参数设置

切削参数的选择包括切削速度、进给量、切削深度等。它们直接影响到散热器的加工质量和效率。对于不同的材料和刀具,需要依据实际经验合理设置。

5.冷却与润滑

铣削散热器时必须确保良好的冷却和润滑,这不仅可以提高刀具使用寿命,还能有效减少热量对工件的影响。

6.过程监控与调整

在整个铣削过程中,应实时监控加工状态,并根据情况适时调整参数。这需要操作人员具备丰富的经验和对设备的深刻理解。

铣削散热器时常见问题与解答

1.刀具磨损过快

问题:铣削散热器时,刀具常常出现磨损过快的情况,影响加工质量和效率。

解答:选择适合高速切削的刀具材质,并定期更换刀具。同时,检查冷却系统是否工作正常,确保刀具在最佳状态下工作。

2.散热器加工表面不平整

问题:加工后的散热器表面可能出现凹凸不平的现象。

解答:检查机床的精度及夹具的稳定性,调整切削参数,优化刀具轨迹,确保均匀的切削力和适当的冷却。

3.加工精度不够

问题:散热器加工精度不足,无法满足设计要求。

解答:对机床进行定期校准,使用高质量的测量工具进行检测。针对精度问题,可以调整刀具补偿参数,优化加工路径。

4.铣削过程中的振动

问题:铣削时出现振动,可能导致工件和刀具损坏。

解答:检查机床的动平衡性能,确保铣刀装夹稳固。避免使用过长的刀柄,以及在可能的情况下使用减震刀柄。

5.铣削散热器散热性能不足

问题:加工完成的散热器散热性能未达到预期。

解答:在设计阶段充分考虑散热器的散热原理和散热通道。铣削时应避免切削液污染散热表面,保持通道的畅通无阻。

6.刀具寿命短

问题:刀具使用寿命短,频繁更换影响生产效率。

解答:对刀具进行定期检查和维护,确保刀具磨损均匀。根据散热器材料特性选择合适的刀具,并及时调整切削参数。

综上所述,散热器铣削技术要点的掌握和常见问题的解决对保证散热器的加工质量和效率至关重要。通过精心设计材料选择、设备刀具匹配、加工参数设定和过程监控,以及对常见问题的有效处理,我们可以显著提升铣削散热器的整体性能和效益。希望本文的内容能为从事相关工作的技术人员提供有价值的信息和参考。